Geen Droog Ekstrusie Granulasie Produksie Toerusting

Geen drogende ekstrusiegranulasie-produksietoerusting is 'n revolusionêre tegnologie wat doeltreffende granulering van materiale moontlik maak sonder dat dit nodig is om te droog.Hierdie innoverende proses stroomlyn die produksie van korrelmateriaal, wat energieverbruik en produksiekoste verminder.

Voordele van geen drogende ekstrusiegranulasie:

Energie- en kostebesparings: Deur die droogproses uit te skakel, verminder geen drogende ekstrusiegranulasie energieverbruik en produksiekoste aansienlik nie.Hierdie tegnologie verminder die behoefte aan verhitting- en droogtoerusting, wat lei tot laer bedryfsuitgawes en verbeterde ekonomiese lewensvatbaarheid.

Verhoogde produksiedoeltreffendheid: Die afwesigheid van die droogstadium in die granuleringsproses maak voorsiening vir deurlopende werking en vinniger produksiesiklusse.Dit lei tot hoër produksiekapasiteit, verminderde produksietyd en verhoogde algehele doeltreffendheid.

Verbeterde korrelkwaliteit: Geen uitdroogende ekstrusiegranulasie verseker die produksie van hoëgehaltekorrels met eenvormige grootte, digtheid en samestelling.Die proses vermy die potensiële negatiewe effekte van droging, soos agglomerasie, ongelyke droging en agteruitgang van die materiaal, wat lei tot uitstekende korrelintegriteit en werkverrigting.

Wye materiaalversoenbaarheid: Hierdie granuleringstegnologie is hoogs veelsydig en kan toegepas word op 'n wye reeks materiale, insluitend kunsmis, chemikalieë, farmaseutiese produkte, voedselbestanddele, en meer.Dit akkommodeer verskillende formulerings en maak voorsiening vir die granulering van beide poeiers en nat materiale.

Werksbeginsel van geen drogende ekstrusiegranulasie:

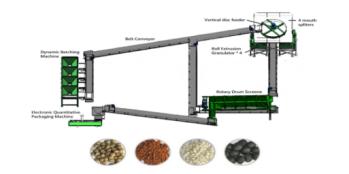

Geen drogende ekstrusiegranulering behels 'n deurlopende proses wat die meng-, granuleer- en droogstadiums in 'n enkele bewerking kombineer.Die proses maak gewoonlik gebruik van 'n dubbelskroef-ekstruder of 'n gespesialiseerde granulatormasjien.Die materiaaltoevoer word in die ekstruder ingebring, waar dit meganiese skeer, knie en verdigting ondergaan.Die wrywingshitte wat tydens die proses gegenereer word, veroorsaak dat die materiaal versag, bind en in korrels vorm.Die resulterende korrels word dan afgekoel, geklassifiseer en versamel vir verdere verwerking of verpakking.

Toepassings van geen drogende ekstrusiegranulasie:

Kunsmisproduksie: Geen drogende ekstrusiegranulasie word wyd gebruik in die vervaardiging van kunsmisstowwe, insluitend saamgestelde kunsmisstowwe, organiese bemestingstowwe en beheerde-vrystelling-kunsmisstowwe.Dit maak die granulering van verskeie voedingstofkomponente moontlik, soos stikstof, fosfor en kalium, met presiese beheer oor korrelgrootte en voedingstofvrystellingskenmerke.

Chemiese industrie: Hierdie granuleringstegnologie vind toepassings in die chemiese industrie vir die vervaardiging van korrelmateriaal, soos katalisators, chemiese bymiddels en spesiale chemikalieë.Die proses verseker eenvormige korrelvorming en verbeterde produkprestasie.

Farmaseutiese Vervaardiging: Geen drogende ekstrusiegranulasie word in die farmaseutiese industrie gebruik om korrels vir tablette, kapsules en ander vaste doseervorme te vervaardig nie.Die tegnologie maak gekontroleerde vrystelling formulerings, verbeterde vloei-eienskappe en verbeterde geneesmiddelstabiliteit moontlik.

Voedsel- en voerbedrywe: Hierdie granuleringsproses word in die voedsel- en voerbedrywe gebruik vir die vervaardiging van korrelbestanddele, bymiddels en voerkorrels.Dit maak voorsiening vir presiese beheer oor deeltjiegrootte, vorm en digtheid, wat konsekwente produkkwaliteit en werkverrigting verseker.

Geen drogende ekstrusiegranulasie-produksietoerusting is 'n spelveranderende tegnologie wat talle voordele bied in terme van energiebesparing, produksiedoeltreffendheid en korrelkwaliteit.Deur die droogproses uit te skakel, verminder hierdie tegnologie bedryfskoste, verkort produksiesiklusse en verbeter algehele prosesdoeltreffendheid.Die veelsydigheid daarvan maak voorsiening vir die granulering van verskeie materiale in nywerhede soos kunsmisproduksie, chemiese vervaardiging, farmaseutiese produkte en voedsel-/voerverwerking.